- 首頁

- 產品介紹

- 外圓磨床

- 2NC 系列 | T 系列

- T -1020

2NC 系列 | T 系列

T -1020

外圓磨床介紹

作為高性價比的入門數控機型,T-1020 具備優異的加工範圍:工作台最大旋徑 Ø270 mm,頂心間距與研磨長度均達 500 mm。為中小型多段差軸心零件設計,配合最大 Ø250 mm 的研磨直徑,能靈活處理各種精密規格,是兼顧採購預算與加工彈性的理想選擇。

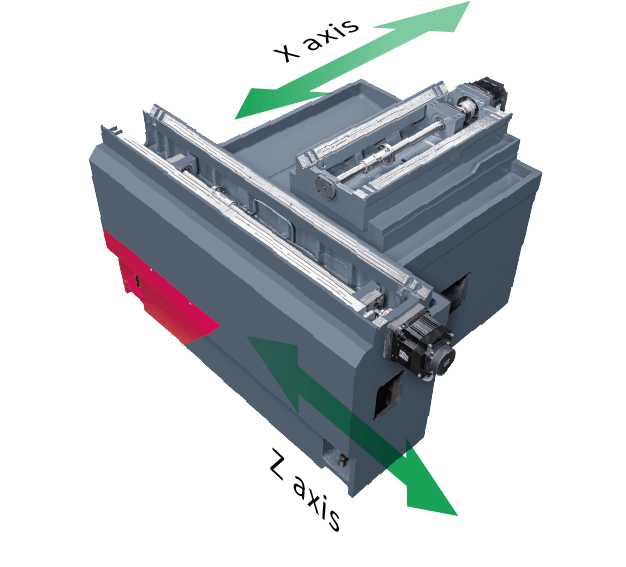

機台X, Z軸均採伺服馬達驅動,搭載圖形對話式操作介面 (GUI),將複雜程式轉化為直覺的數值設定,讓操作者無需編程基礎即可快速上手。結合高剛性機體與靜壓自動潤滑系統,確保進刀穩定並具備微米級精度。

| 加工能力

工作台旋徑:Ø270 mm

兩頂心間距:500 mm

最大研磨外徑:Ø250 mm

砂輪尺寸: Ø355 x 50 x Ø127 mm

機台特色

圖形對話式操作系統

■ 金格研發最新圖形對話式操作介面提供操作者最便捷最簡易最安全的操作環境。

■ 不同於以往的程式編輯,數值化編程設定,可自動執行研磨循環、修整循環、補正等指令。

■ 可單鍵記憶機械原點、研磨、修整座標。

■ 多樣化的研磨、修整方式,可以工件需求選擇。

高剛性機體

■ 本機的結構不同於以往的輕量結構的設計理念,大幅提升機體及結構的剛性,達到更加穩固的訴求,滑台採用更厚實的1V1平的設計結構,及潤滑油系統採用靜壓原理,在研磨時提供最佳的精度及穩定性。

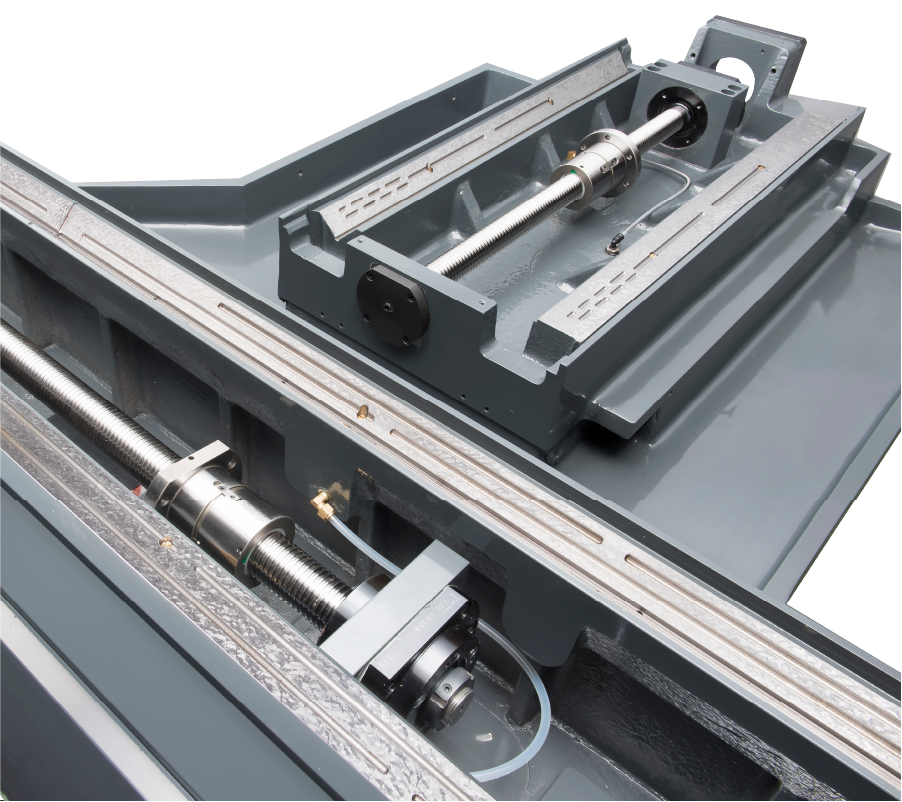

獨特靜壓自動潤滑系統

■ 工作台與砂輪座滑動面,採用先進的靜壓自動潤滑系統。大幅提升潤滑動順暢性,進刀精準,加工精度高。■ 通過獨特的靜壓自動潤滑系統,工作台與砂輪座的滑動面潤滑性能得到了顯著提升,呈現出卓越的研磨平穩度。此外,操作的順暢度經過優化後,進而夠實現更高精度的進刀,確保加工的準確性。

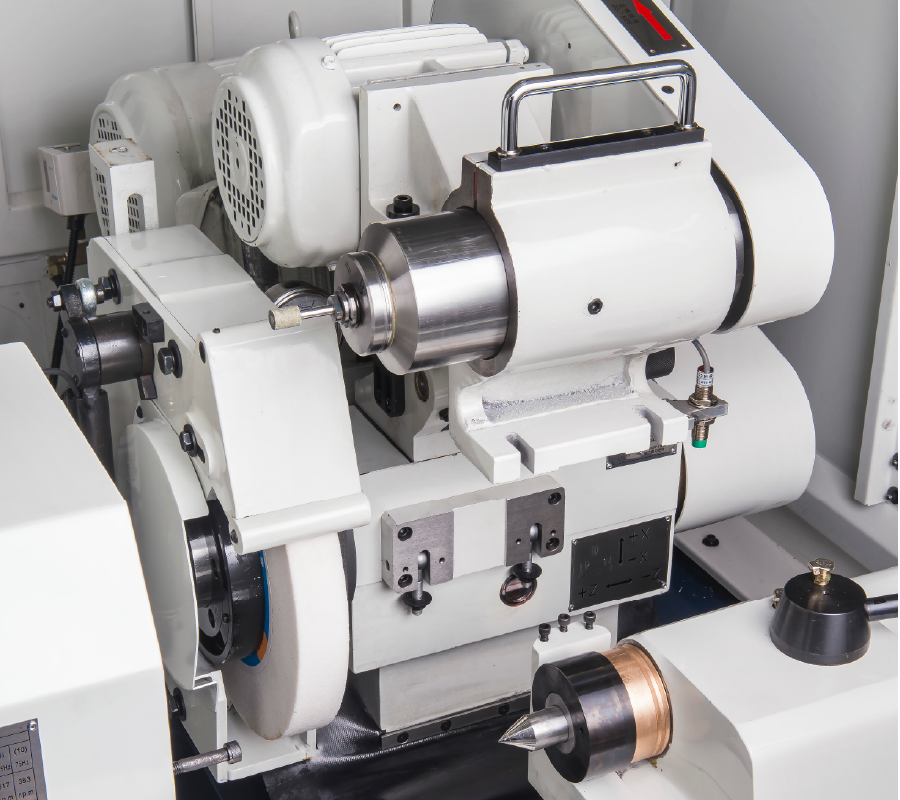

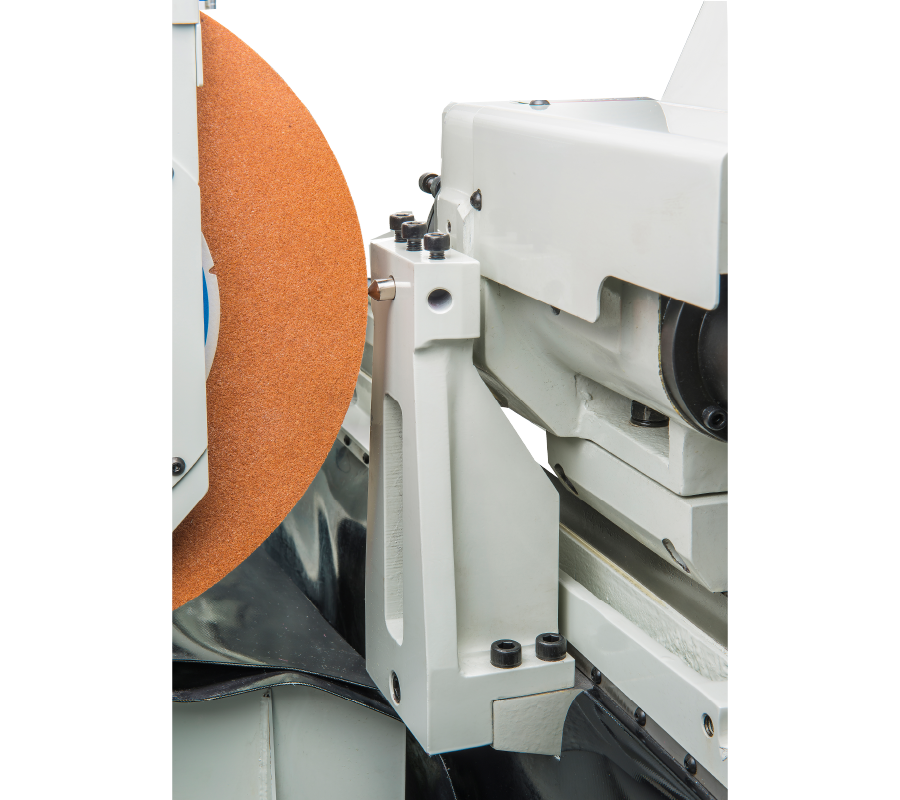

砂輪頭座機構

■ 砂輪主軸採用SNCM-220高級合金鋼材,經正常化、調質、滲碳熱處理、深冷處理等多重處理。再作精密研磨與鏡面處理,表面硬度達HRC62°以上。保證不變形、耐磨耗、永保高精度。

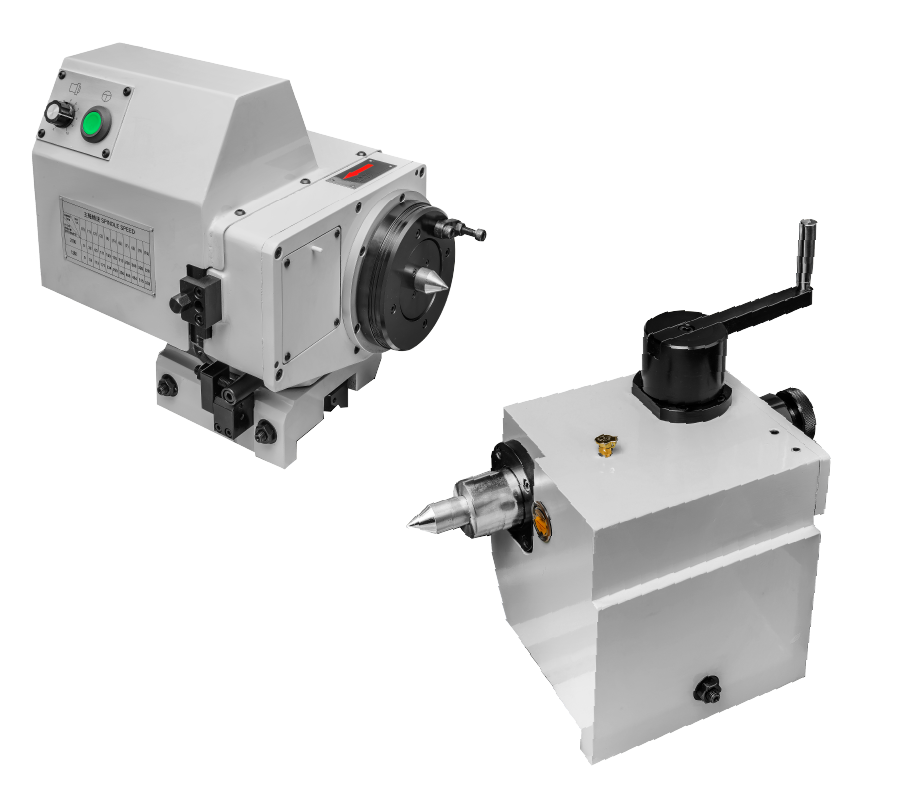

工作主軸台與尾座

■ 工作主軸採用精密級軸承,展現最佳的穩定性。

■ 主軸台採用伺服馬達驅動,可依需求無段變速調整。

■ 主軸台採用固定式工作主軸,增加精度穩定性

■ 尾座潤滑採用油浴式潤滑系統,隨時確保尾座的高精度

■ 潤滑系統有附油量檢視計,方便操作者檢視油量。

滑台固定式修整座

■ 修整機構固定於Z軸滑台上,降低因調整工作台角度後反覆修整對刀動作造成的誤差。

■ 另有多樣化的修整機構,可依工件需求選擇。

機台規格表

| 能力 | |

|---|---|

| 工作臺最大旋徑 | Ø270 mm |

| 兩頂心間最大距離 | 500 mm |

| 最大研磨直徑 | Ø250 mm |

| 最大研磨長度 | 500 mm |

| 兩頂心間最大承受重量 | 60 kg |

| 中心高(工作臺面至頂針中心) | 135 mm |

| 砂輪 | |

| 尺寸(外徑 x 寬 x 內徑) | Ø355 x 38~50 x Ø127 mm |

| 線速度 | 33 m/sec |

| 迴旋工作臺 | |

| 旋轉角度 | 0° ~ +12° |

| 工作主軸頭 | |

| 旋轉角度 | -30° ~ +90° |

| 頂針斜度 | MT. No. 3 (opt.: MT. No. 4) |

| 主軸轉速 | 10 ~ 300 rpm |

| 工作主軸負荷(含夾具) | 15 kgs (最長長度: 150 mm) |

| 尾座 | |

| 中心頂針規格 | MT. No. 3 (opt.: MT. No. 4) |

| 中心頂針移動方式 | 手動 |

| 尾座軸移動距離 | 25 mm |

| X軸行程 | |

| 最大移動距離 | 220 mm |

| 快速移動速度 | 6000 mm/Min |

| 自動切入速度 | 0.001 ~ 2000 mm/Min |

| 最小設定值 | 0.001 mm |

| Z軸行程 | |

| 最大移動距離 | 760 mm |

| 快速移動速度 | 6000 mm/Min |

| 自動切入速度 | 0.001 ~ 2000 mm/Min |

| 最小設定值 | 0.001 mm |

| 馬達 | |

| 砂輪主軸 | 3.75 kW |

| 工作主軸 | 0.85 kW (AC servo motor) |

| X軸-砂輪軸座進給 | 1.0 kW (AC servo motor) |

| Z軸-工作臺進給 | 1.0 kW (AC servo motor) |

| 軸潤油泵浦(機構潤滑) | 0.075 kW |

| 砂輪軸潤滑泵浦 | 0.18 kW |

| 研削液泵浦 | 0.18 kW |

| 容器容量 | |

| 砂輪軸潤滑油箱 | 14 L |

| 潤滑油箱 | 15 L |

| 機器 | |

| 尺寸 | 2770 x 1630 x 2112 mm |

| 淨重 | 3000 kg |

| 中心高(地面起至頂針中心) | 1057 mm |

*本公司保有機械規格變更之權利,恕不另行通知。

配件

標準配件

■ 砂輪與砂輪法蘭 x 1組

■ 頂針 (2支/組) x 1組

■ 砂輪修整座(滑台固定式) x 1組

■ 電器箱標準附件 x1組

■ 潤滑油箱 (含泵浦) x 1組

■ 冷卻水箱 (含泵浦) x 1組

■ 工作燈 x 1組

■ 工具 (含腳墊)及工具箱 x 1組

■ 內徑研磨裝置(標配內磨砂輪及主軸變頻器1組)

■ 油壓尾座

■ 凸輪式帶動環 (6只/組)

■ 兩端支持座 (2只/組)

■ 兩點支持座

■ 三點式中心架

■ 三爪夾頭

■ 四爪夾頭

■ 備用砂輪及法蘭

■ 鑽石滾輪修整機構(工作主軸固定式)

■ 平衡台及平衡棒

■ 自動砂輪平衡裝置

■ 端面量測

■ 外徑自動量測

■ 半罩滑門式樣

■ 全罩式鈑金

■ 電磁式冷卻液除屑裝置

■ 紙帶式冷卻液除屑裝置

■ 油霧收集裝置